Projekt posadowienia pośredniego pod suwnicę

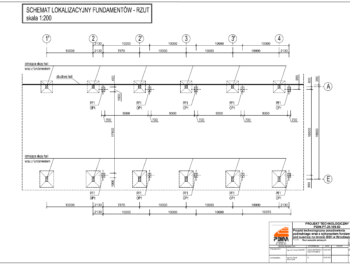

Wykonaliśmy, na zlecenie firmy BSH ze siedzibą we Wrocławiu projekt posadowienia pośredniego fundamentów podpierających suwnicę. Firma zewnętrzna zaprojektowała suwnicę jako dwutorową, wspartą na konstrukcji stalowej. Nie ingerowaliśmy w rozstawy słupów konstrukcji stalowej, w sposób ich oparcia ani wymiary blach stalowych. Optymalizując, przeprojektowaliśmy kotwienie słupów w fundamentach – z pierwotnie zakładanych kotew płytkowych na kotwy wklejane. Zaprojektowaliśmy zatem rozwiązanie znacznie tańsze w realizacji, szybsze, a zarazem pozwalające uniknięciu błędów wykonawczych, skutkujące koniecznością przerobienia konstrukcji stalowej. Ustaliliśmy wraz z Zamawiającym taką lokalizację oczepów, by możliwie uniknąć kolizji podziemnych z fundamentami hali.

Projekt posadowienia pośredniego – rozwiązania projektowe

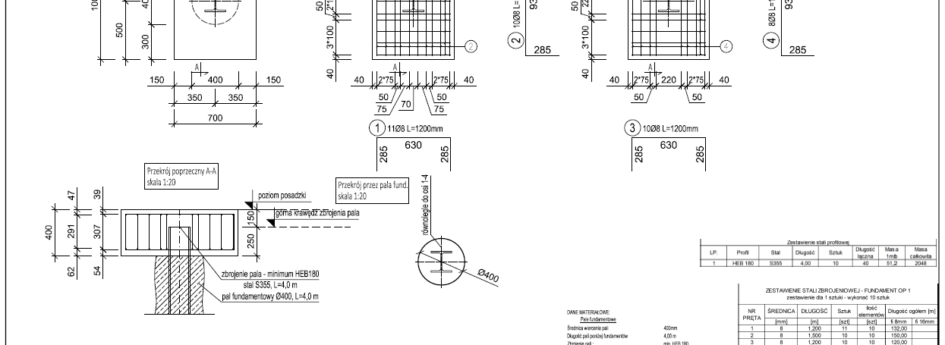

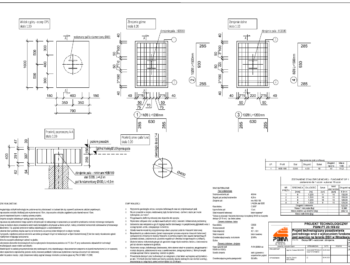

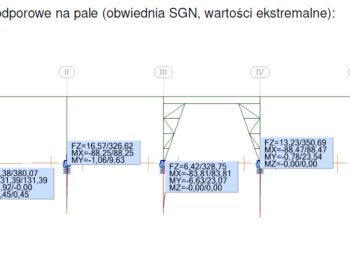

Mając na uwadze fakt, iż wraz z projektem będzie wykonywać rzeczone fundamenty (o czym będą Państwo mogli przeczytać tutaj) dobraliśmy sposób realizacji “pod naszą technologię”. Założyliśmy, że słupy nośne będą przekazywały obciążenia na oczepy żelbetowe podparte jednym palem fundamentowym każdy. Otrzymaliśmy od Projektanta suwnicy model numeryczny wraz z reakcjami podporowymi i przystąpiliśmy do pracy. Oczepy zaprojektowaliśmy jako ukryte w grubości posadzki. Rozwiązanie które przyjęliśmy ma wysoki walor wizualny oraz ułatwia utrzymanie porządku na hali. Zaprojektowaliśmy pod każdym z oczepów po 1 sztuce pala wierconego typu CFA. Ze względu na nieduże wymiary fundamentu zdecydowaliśmy, że optymalne będzie wiercenie wiertłem o średnicy 400 mm. Obliczeniowo wykazaliśmy, że wystarczające będą pale długości 4,0m. Zaprojektowaliśmy zbrojenie w formie kształtowników HEB180 ze stali S355.

Rozwiązania szczególne

Ograniczyliśmy ilość rozbiórek poprzez takie dobranie wymiarów oczepu, by był on wystarczający do osadzenia kotew wklejanych. Zbrojenie zaprojektowaliśmy w formie koszy zbrojeniowych. Przewidzieliśmy konieczność wywiercenia kotew, toteż zastosowaliśmy takie średnice wkładek, by było możliwe ich przewiercenie. Zagęściliśmy zbrojenie w miejscu oparcia. Zagęszczenie ma na celu zapobieganie przebiciu. Przewidzieliśmy także, że prace na czynnej hali produkcyjnej mogą być bardzo uciążliwe dla pracowników. W tym celu zaprojektowaliśmy takie zbrojenie, które można łatwo sprefabrykować, dzięki czemu czas realizacji został skrócony do minimum. Tym samym aspektem kierowaliśmy się w momencie doboru zbrojenia pali, jak i kotwienia blach stopowych w fundamentach. Zaprojektowaliśmy łącznie 10 sztuk oczepów żelbetowych o wymiarach 1,0*0,7 m i grubości 0,3m, posadowionych na 10 szt. pali wierconych typu CFA.